Bei der Auswahl des Technologiepartners setzt Vicaima auf einen bewährten Partner: Mit der Robert Bürkle GmbH aus Freudenstadt pflegt Vicaima eine jahrzehntelange Partnerschaft. Eine erste große Anlage wurde bereits 1998 installiert. Bereits Anfang der 1990er Jahre hatte Bürkle bei Vicaima weitgehend manuell bediente Maschinen teilautomatisiert. Der Türenhersteller baut die Produktionskapazitäten seines Standortes immer wieder aus, um seine Märkte sicher und schnell in hoher Qualität beliefern zu können. Seit Mitte 2022 arbeitet am Stammsitz Vale de Cambra eine weitere innovative Bürkle-Anlage für die Türenproduktion. "Wir kennen und schätzen unsere Ansprechpartner bei Vicaima seit vielen Jahren. Wir arbeiten immer offen und vertrauensvoll zusammen. Der Austausch mit der Technik und der Produktionsleitung, vertreten durch Filipe Ferreira und Nuno Pinho, ist immer mit der Frage 'Was gibt es Neues?' verbunden. Aber ihr Wunsch nach einem neuen System hat uns überrascht", sagt Bürkle-Projektleiter Carsten Henkenjohann und lächelt.

DIN A4-Wunschliste für Türsystem

Auf einem nur DIN-A4-großen Blatt Papier hatten die Geschäftspartner aus Portugal ihre Wünsche an das neue System niedergeschrieben. Henkenjohann wurde mit der Frage konfrontiert: "Können Sie das für uns umsetzen? Der Kernwunsch klang logisch und einfach: Vicaima wollte möglichst viele Prozesse in einer Inline-Anlage für die Türenproduktion zusammenfassen. Gängige vor- oder nachgelagerte Prozesse sollten in einen Prozess integriert werden, wobei die größtmögliche Flexibilität erhalten bleiben sollte. Das galt auch für die diversen Rahmeneinsätze, die in dieser Form und in diesem Umfang noch nie an eine Produktionsanlage geliefert wurden und dort montiert werden mussten. Auch die Integration in den Inline-Prozess stand auf dem Wunschzettel.

Von knapp über 62 cm² auf 1800 m²

Eine intensive deutsch-portugiesische Zusammenarbeit begann. Von Anfang an setzte das Bürkle-Team auf hohe Engineering-Kompetenz und die umfassende Erfassung strukturierter Datensätze entlang der gewünschten Prozesskette. Sie erfassten vorgelagerte Prozesse wie den Rahmenbau, den Deckplattenzuschnitt, das kontinuierliche Verkleben der Türeinlagen und weitere Produktionsschritte in Datensätzen. Die gewonnenen Daten wurden in den Ein- und Auslauf der Anlage integriert und für die Bediener auf HMI-Dashboards leicht verständlich visualisiert. In hochkonzentrierter und harmonischer Zusammenarbeit kamen sie Schritt für Schritt voran. Die Kommunikation innerhalb der einzelnen Gruppen war aufgrund der COVID-19-Pandemie und den damit verbundenen Reise- und Sitzungseinschränkungen nicht immer einfach. "Doch ein großes Vertrauen zwischen unseren Teams und ein hoher gemeinsamer Anspruch an die gewünschte Lösung ließen uns zusammenwachsen und schließlich ein überzeugendes Ergebnis finden", fasst Henkenjohann die Arbeitsatmosphäre zusammen.

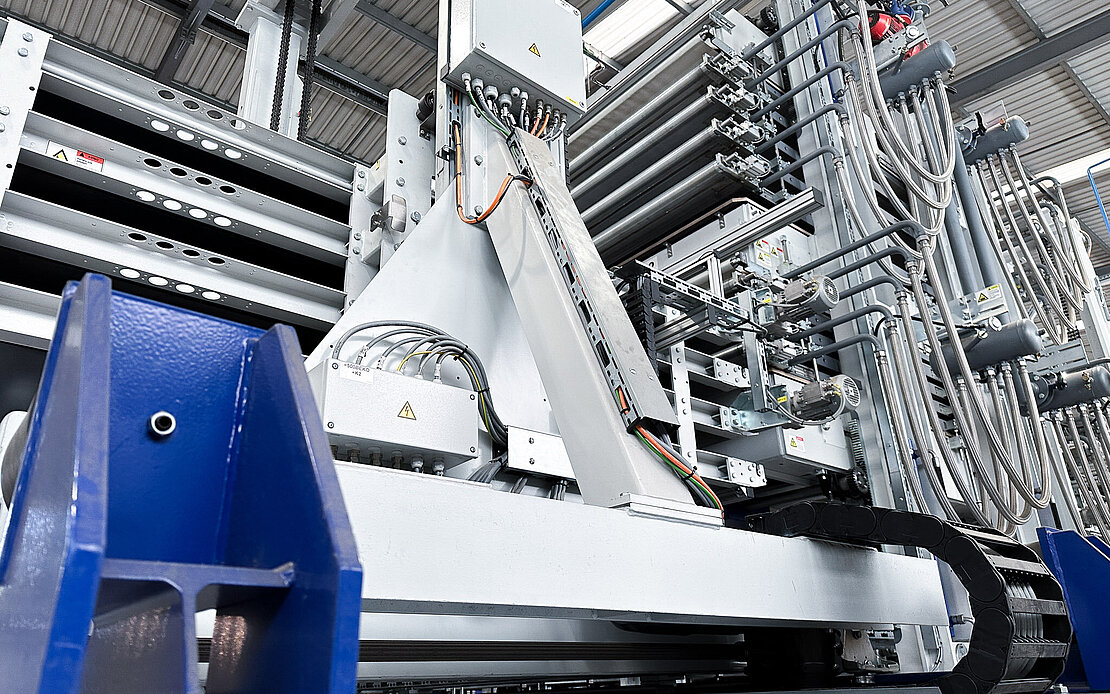

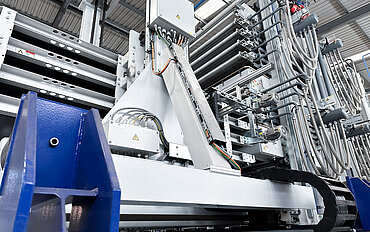

Von der Entwicklung des Pflichtenheftes über die Fertigung der einzelnen Komponenten durch Bürkle bis hin zur Installation und Inbetriebnahme der komplexen Anlage in Vale de Cambra begann alles auf einem DIN A4-Blatt. Heute sind Carsten Henkenjohann, sein portugiesischer Kollege Nuno Pinho, Projektleiter des Vicaima-Teams, und José Caetano, Leiter der Wartung und Koordinator vor Ort, stolz auf den Erfolg des gesamten Teams. Aus dem DIN-A4-Blatt wurde auf gut 1800 m² eine komplexe Inline-Anlage geschaffen.

Das Inline-Konzept ist richtig

Im Werk Vicaima werden ausschließlich dreischichtige Türen hergestellt, die aus einem Einsatz, einem Rahmen und zwei Deckplatten bestehen. Das Hauptprodukt sind Hochleistungstüren in verschiedenen Klassen, die für die jeweiligen Märkte individuell zertifiziert sind. Die von den Projektteams gemeinsam konzipierte Inline-Lösung überzeugt. Je nach Funktion und Schutzklasse der Türen werden unterschiedliche Einlagen verwendet. Besonders anspruchsvoll ist die Dichtigkeit zwischen der Einlage und dem Rahmenholz. Das System ermöglicht eine kontinuierliche Verklebung der Einlagen, deren präzisen Zuschnitt, die Verwaltung von Reststücken im System und einen schnellen Einsatz im Bedarfsfall. Digital gesteuerte Schraubenmagazine (virtuelle Magazine) ermöglichen eine Vielzahl von Kombinationen und bei Bedarf auch Kleinserien. Die in einer Datenbank hinterlegten Kombinationsmöglichkeiten können die für die jeweilige Montage notwendigen Schrauben im Prozess abrufen. Alle Bolzen können inline montiert werden.

Verschiedene Arten von Deckblechen können dem System zugeführt werden. Neben Standard-Rohstoffen werden auch beschichtete und unbeschichtete Bleche - dünne, dicke, schwere und leichte - verwendet. Alle Typen können im Prozess auf Länge oder Breite geschnitten werden. Das einseitige Aufklebeverfahren ist absolut sauber. Daher gibt es keine Verschmutzungs- oder Wartungsprobleme im System. Das Türrohlingsverlegesystem ist zudem sehr flexibel und "schluckt alles". Die letzten Prozessschritte sind die Vorpresse, speziell für die mögliche Produktion von Wabentüren, und die klassischen Bürkle-Pressen mit einer Leistung von vier Türen pro Minute. Anschließend werden die Türen gekühlt und gestapelt, wobei verschiedene Arten von Deckplatten in die Anlage eingespeist werden können. Neben den Standard-Rohstoffen werden auch beschichtete und unbeschichtete Platten - dünne, dicke, schwere und leichte - verwendet. Alle Typen können im Prozess auf Länge oder Breite geschnitten werden. Das einseitige Aufklebeverfahren ist absolut sauber. Daher gibt es keine Verschmutzungs- oder Wartungsprobleme im System. Das Türrohlingsverlegesystem ist zudem sehr flexibel und "schluckt alles". Die letzten Prozessschritte sind die Vorpresse, speziell für die mögliche Produktion von Wabentüren, und die klassischen Bürkle-Pressen mit einer Leistung von vier Türen pro Minute. Anschließend werden die Türen gekühlt und gestapelt.

Kompetenz überzeugt

"Unsere Engineering-Kompetenz ist tief in der DNA des Unternehmens verankert. Dadurch sind wir in der Lage, unseren Marktpartnern ein vielfältiges Spektrum an maßgeschneiderten Lösungen anzubieten", sagt Bürkle-Geschäftsführer Olaf Rohrbeck. Er ist überzeugt, dass sich Bürkle gerade in den letzten fünf Jahren mit einer Reihe von hochindividuellen und technisch anspruchsvollen Türsystemen eine sehr gute Marktposition erarbeiten konnte. Die gemeinsam mit Vicaima realisierte Anlage ist für Rohrbeck ein Paradebeispiel für eine leistungsstarke Türproduktion im industriellen Bereich. Das Spektrum der Bürkle-Türsysteme reicht von der Losgröße-1-Lösung bis zur Großserie. Eine Spezialität des Bürkle-Engineering-Teams am Standort Mastholte sind Anlagen mit einem hohen Automatisierungsgrad und intelligenten Detaillösungen. Dies ermöglicht den Anwendern eine große Flexibilität bei hohem Output. Entsprechende Aufgabenstellungen auf nur einem Blatt Papier nehmen sie gerne an.