Auf einem großen Teil der neu gewonnenen Fläche von ca. 30.000 m2 wurde und wird von Decospan eine völlig neue Produktionsanlage für furnierte Platten errichtet, die die Produktionsschritte Fügen, Pressen, Beschneiden, Schleifen und Strukturieren in Form eines hochautomatisierten, verketteten Systems umfasst.

Das Herzstück dieser Produktionsanlage ist die Pressenstraße, in der die Basisplatten und die Furnierplatten miteinander verpresst werden. Das Unternehmen wünschte sich eine Anlage, die es durch die freie Kombination verschiedener - entsprechend gelagerter - Rohplatten und Furnierplatten ermöglicht, mit hoher Flexibilität auf die aktuelle Nachfrage des Marktes und der einzelnen Kunden zu reagieren. Da dieser Pressenbetrieb darüber entscheidet, wie gut sich die beiden Pole "größtmögliche Flexibilität" und "kürzeste Lieferzeiten" in Einklang bringen lassen, ist eine leistungsfähige Pressenlinie für Decospan von entscheidender Bedeutung. Es ging also darum, eine Pressenlinie zu konzipieren, die sich durch Schnelligkeit und Präzision sowie durch Zuverlässigkeit und Langlebigkeit auszeichnet. Bei der Auswahl eines geeigneten Lieferanten ging Decospan mit der gebotenen Konsequenz vor.

Optimales Zusammenspiel ausgereifter Automatisierungslösungen

Zu den drei Maschinen- und Anlagenbauern, mit denen die Spezialisten für hochwertige Furnierprodukte in der Projektierungsphase intensiv zusammenarbeiteten, gehörte auch die Robert Bürkle GmbH. Ausschlaggebend für die Auftragsvergabe war unter anderem die Tatsache, dass Decospan bereits seit Anfang der 90er Jahre mit Bürkle zusammenarbeitet und in dieser Zeit durchweg positive Erfahrungen gemacht hat. Natürlich musste das Freudenstädter Unternehmen aber auch mit seinem Systemkonzept und der mit seinem Systemkonzept und der entsprechenden konstruktiven Umsetzung überzeugen.

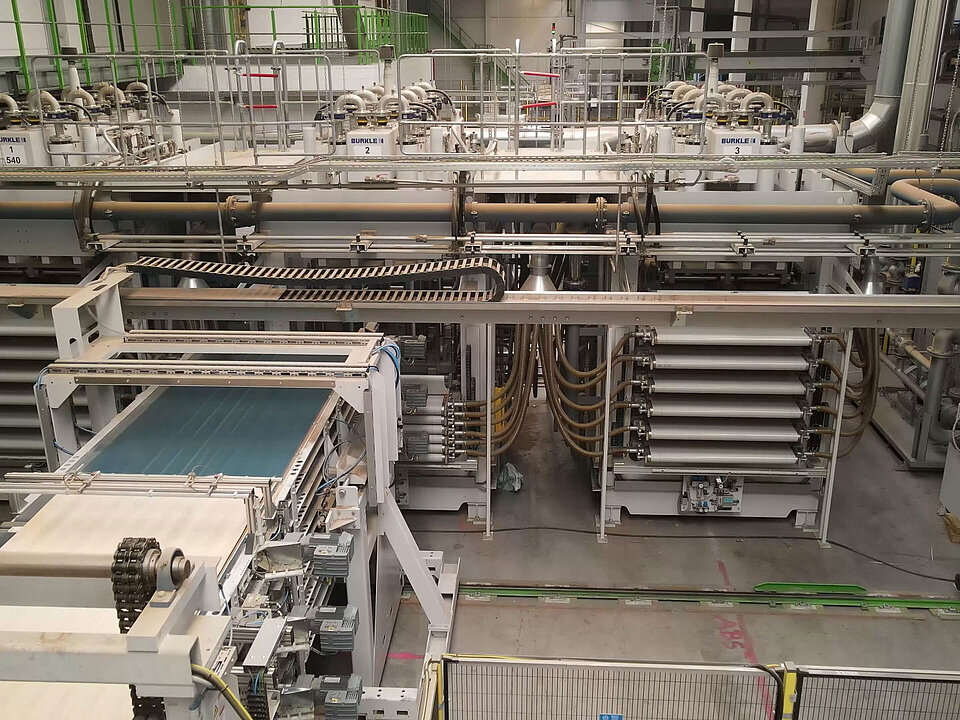

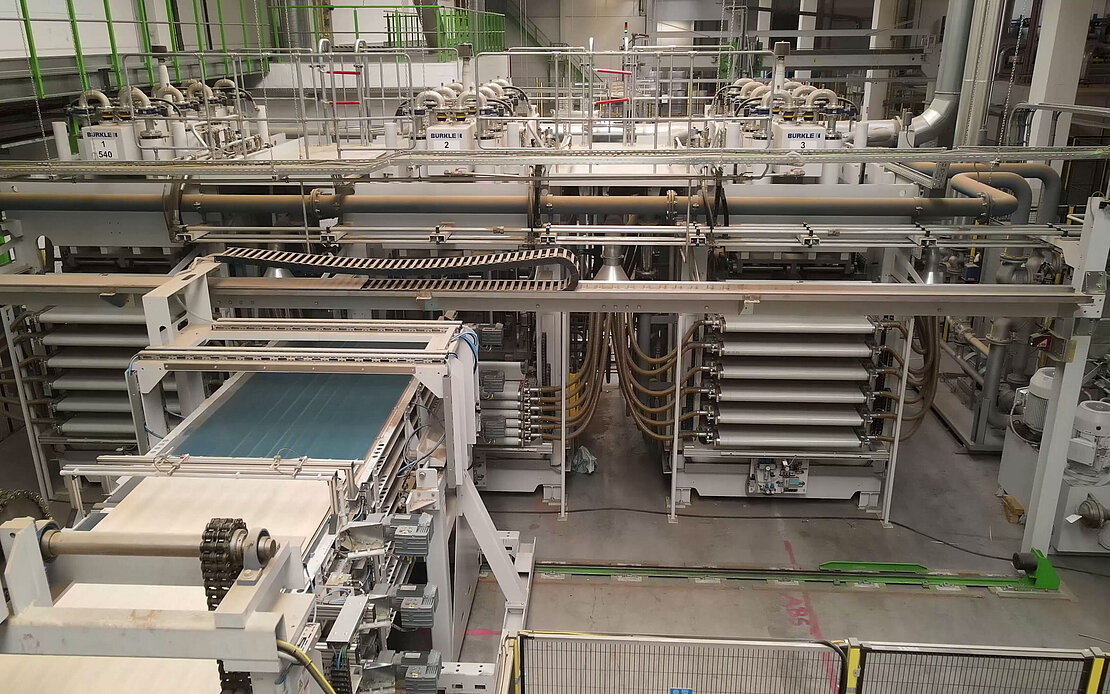

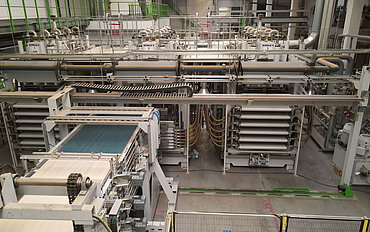

Dass Bürkle dies gelungen ist, zeigt die zuverlässige Erfüllung der Kapazitätsziele, die sich anhand einer einzigen Zahl ermitteln lassen. Versorgt wird die Anlage aus dem neuen, 35 m hohen Hochregallager, das rund 8400 Stellplätze für Stapel (je 1.100 mm hoch) von Rohplatten und Furnierplatten sowie Halb- und Fertigfabrikaten bietet. Aus diesem Lager werden die verschiedenen benötigten Plattenwerkstoffe (Spanplatten, MDF, HDF, Sperrholz) und die zusammengefügten Furnierplatten automatisch in Stapeln über Rollenbahnen der Pressenlinie zugeführt. Unmittelbar vor der Anlage sind Vorratsrollenbahnen angeordnet, auf denen die Stapel der Basisplatten zunächst einlaufen. Von diesem Puffer werden die Platten über Querverschiebewagen mit Hebebühnen und einer Schwerlastrollenbahn auf drei hydraulische Scherenhubtische übergeben. Von dort werden die Platten mit Hilfe eines Vakuumförderers einzeln auf eine Ausrichtrollenbahn abgelegt. Damit auch dünne Platten sicher von den Vakuumhebern aufgenommen werden können, sind an allen drei Scherenhubtischen entsprechende Vereinzelungseinheiten installiert.

Die Platten werden über die Ausrichtrollenbahn der eigentlichen Pressenlinie zugeführt, wobei die Breite und Dicke jeder Platte im Durchlauf automatisch gemessen wird. Unmittelbar danach durchlaufen die Rohplatten eine Bürstmaschine zur beidseitigen Reinigung und Entstaubung, bei der auch die Länge des Werkstücks gemessen wird. Diese Ist-Daten werden mit den Soll-Daten aus der übergeordneten Auftragssteuerung verglichen und dienen anschließend als Ausgangsdaten für die Steuerung der Pressenlinie. Die Pressenlinie ist für Platten mit einer Länge von 1.800 bis 3.100 mm und einer Breite von 900 bis 1.300 mm ausgelegt. Die Dicke der Werkstücke kann zwischen 2,5 mm und 50 mm betragen.

Geschickte Kombination von Handarbeit und Automatisierung

Während das Pufferlager für die Rohplatten sowie die Trenn- und Beschickungsanlagen Teil des Auftragsvolumens von Bürkle waren, beauftragte Decospan einen belgischen Lieferanten für das Pufferlager für die Furnierplatten. Dieses Furnierpufferlager mit vier Ebenen verfügt anlagenseitig über zwei Lifte mit jeweils zwei übereinander angeordneten Stapelplätzen. "Wir sind uns bewusst, dass in allen Bereichen, in denen es um das Handling des Naturprodukts Furnier geht, eine Automatisierung nur bis zu einem gewissen Punkt möglich und sinnvoll ist. Wir haben uns daher bewusst dafür entschieden, diesen Arbeitsschritt weiterhin manuell unter den wachsamen Augen unseres Bedienpersonals durchzuführen", erklärt Decospan Projektleiter, Peter Wullepit. Insbesondere bei der geforderten hohen Taktzahl wäre das Risiko einer Beschädigung des Furniers und damit einer Fehlverpressung oder eines Produktionsstillstandes bei einer automatischen Zuführung zu groß gewesen. Als Deckschichtmaterial können zusammengefügte Furnierplatten mit Dicken zwischen 0,4 mm und 2,5 mm verarbeitet werden - unabhängig davon, ob die Faserrichtung längs oder quer verläuft. Darüber hinaus ist die Anlage für die Verarbeitung von Stabilisierungspapier und Korkplatten mit einer Dicke von 2-6 mm ausgelegt.

Minimale Legetoleranz, hohe Systempräzision

Oberhalb der Auflegestation für das Deckfurnier ist ein Laserprojektor installiert. Er projiziert die Abmessungen der Grundplatte auf das Vakuumtransportband und dient so als Positionierungshilfe für den Bediener beim Auflegen des Furniers. Allein dadurch kann das Furnier anschließend mit einer Toleranz von +/- 4 mm auf die Grundplatte gelegt werden. Durch die optionale automatische Ausrichtung der Furnierplatte beim Weitertransport auf dem Transport auf dem Vakuumtransportband kann die Toleranz sogar noch weiter auf +/- 2 mm reduziert werden. Zunächst wird auch die Breite und Länge des Furnierpaneels gemessen. Dies geschieht bei der Übergabe an das zweite Förderband, nachdem das Furnier eine berührungslose Reinigungsstation mit Blasluft und Absaugung durchlaufen hat. Der Pressvorgang wird erst gestartet, wenn alle Maße der drei Komponenten (Grundplatte, Deckfurnier und Rückenfurnier) mit den Sollwerten der Auftragssteuerung übereinstimmen. Die vermessenen und gereinigten Grundplatten werden während des Durchlaufs von einer Walzenbeschichtungsanlage beleimt und über ein Rollenförderband in den Zugriffsbereich eines Portalsystems mit Legeführungen transportiert. Währenddessen werden die entsprechenden Rückenfurniere an der gleichen Stelle auf dem benachbarten Transportband positioniert, so dass die beleimten Platten anschließend punktgenau aufgelegt werden können.

Bei Decospan werden die Platten und Furniere also tatsächlich automatisch mit der implementierten hohen Präzision der Anlage verbunden. In einem nächsten Schritt, zwei Plattenlängen später, werden die Deckfurniere mittels eines Portalsystems mit Vakuumtraverse auf die Basisplatten aufgelegt. Kurze Taktzeiten dank drei Mehrschichtpressen. Da die Presszeit pro Platte zwischen 70 und 80 Sekunden liegt, müssen mehrere Platten gleichzeitig gepresst werden, um die geforderte Kapazität zu erreichen. Deshalb entschied man sich

Daher entschied man sich für eine parallele Anordnung von drei Mehrschichtpressen mit jeweils sechs Ebenen, was den Vorteil einer geringen Bauhöhe hat. Außerdem lässt sich so die Auftragszeit des Leims leicht einhalten, da immer nur sechs Platten angehäuft werden müssen, bevor ein Pressvorgang gestartet werden kann. Um die Beschickung der Pressen vorzubereiten, wird die Linie fortgesetzt mit zwei hintereinander angeordnete Sammel-/Hebekörbe, die die Platten einzeln auf die Höhe des Förderbandes heben. Dazu werden die Ebenen entsprechend abgesenkt und zusammengeführt. Im ersten Sammel-/Hebekorb mit zwei Ebenen werden zunächst zwei Werkstücke gesammelt, um nach und nach den nachfolgenden zweiten Sammel-/Hebekorb mit sechs Ebenen zu füllen. Dieser Korb wiederum übergibt seine Platten gleichzeitig an einen seitlich verschiebbaren Beladekorb mit sechs festen Ebenen, der jede der drei Mehrschichtpressen in stetiger Folge beschickt. Dabei werden die Werkstücke - ob in Längs- oder Querrichtung aufgelegt - immer mittig in die Presse eingefahren und verpresst. Die Sammel-/Hebekörbe sorgen dafür, dass innerhalb der Anlage keine Taktzeitverluste entstehen. Die verschiedenen Pressenparameter werden vollautomatisch eingestellt. So sind Zeit und Temperatur abhängig von der Art des verwendeten Klebstoffs. Bei Decospan werden sowohl PVAc- als auch harnstoffbasierte Leime verwendet. Der Pressdruck, der durch die Abmessungen bestimmt wird, wird automatisch auf der Grundlage der beim Start der Pressenlinie erfassten Daten geregelt.

Auf der Rückseite der drei Pressen wiederholt sich der gesamte Prozess in umgekehrter Reihenfolge: Aus einem mehrstöckigen Entleerungskorb werden die frisch gepressten Platten an den Pressen aufgenommen und zur Vereinzelung in zwei hintereinander angeordnete Hubkörbe übergeben. Abgerundet wird die von Bürkle gelieferte Anlage durch eine Winkelübergabe mit der Möglichkeit zur Sichtkontrolle sowie eine Vakuum-Stapelanlage, die zwei Scherenhubtische und Schwerlastförderbänder zum Sortieren der Platten umfasst.

Am Ausgang der Pressenlinie wird für jede Platte ein Datensatz an das übergeordnete Leitsystem übergeben. Dieser enthält alle qualitätsrelevanten Parameter, wie z.B. Auflegezeit, Presszeit und Presstemperatur, so dass für jede einzelne Platte ein detailliertes Verständnis über eventuelle Abweichungen von der erwarteten Qualität erreicht werden kann. Im Regelbetrieb sind insgesamt drei Mitarbeiter pro Schicht an der Pressenlinie im Einsatz. Während zwei Mitarbeiter die Deck- und Rückenfurniere auf die Transportbänder legen, kontrolliert ein dritter die Funktionsfähigkeit der Anlage.

Verlässliche Zusammenarbeit von Anfang an

Wie die verantwortlichen Projektleiter von Bürkle und Decospan unisono bestätigen, war und ist die Zusammenarbeit zwischen beiden Unternehmen bei diesem Projekt von einem hohen Maß an gegenseitigem Vertrauen geprägt. Die Kommunikation zwischen allen Beteiligten hat von Anfang an funktioniert, was sich auch bei der Lösung technischer Fragen auswirkte. "Wir konnten die langjährige Erfahrung von Decospan im Umgang mit Pressenanlagen mit unserem Know-how im Bereich der Sonderanlagen kombinieren und so zu sehr guten gemeinsamen Lösungen kommen", sagt Axel Mayer, Projektleiter bei Bürkle Pressing/Laminating. Wie er betont, waren auch die gemeinsam mit Decospan durchgeführten Design-Reviews und die Detailentwicklung für die Pressenlinie waren für Bürkle ebenfalls sehr nützlich. So konnte unter anderem sichergestellt werden, dass die Übergänge zwischen den einzelnen Maschinen und Förderanlagen so gestaltet werden konnten, dass das Furnier die Anlage durchlaufen kann, ohne dass die Werkstücke beschädigt werden und somit ungeplante Maschinenstillstände vermieden werden. Decospan war sehr beeindruckt, wie präzise und zuverlässig Bürkle den Zeitplan für den Bau, die Montage und die Inbetriebnahme prognostizieren und einhalten konnte. "Wir konnten den Zeitplan, den wir wenige Tage nach der Auftragsbestätigung erhielten, sofort als roten Faden für unsere weitere Planung nutzen", so Wullepit.

Für den Bau der Anlage benötigte Bürkle 11 Monate, die anschließende Installation dauerte drei Monate. Wie geplant, ging die Pressenlinie Mitte April 2019 in Betrieb. Sie war damit die erste Anlage im neuen Werk, die von Anfang an den Standards von Industrie 4.0 unterlag.

Steuerungstechnik, weiterer Ausbau

Während die Handhabung und Verarbeitung der physischen Materialien reibungslos funktioniert, bleibt der damit verbundene Informationsfluss innerhalb des Produktionsplanungs- und Steuerungssystems eine Herausforderung für Decospan. Unabhängig von der Auslastung läuft die Pressenlinie immer mit der maximal möglichen Geschwindigkeit. Lediglich bei der Verarbeitung von Querfurnieren oder Stabilisierungspapieren, die eine geringere Griffigkeit aufweisen, wird die Geschwindigkeit reduziert.

In einem weiteren Schritt wurden die beiden bestehenden Bürkle-Pressen für großformatige Platten (max. Plattengrößevon 3.600 x 2.100 mm) und eine Sägelinie von Werk 1 nach Werk 2 verlagert werden. Dabei erhalten die Pressen eine komplett neue Steuerung (Hard- und Software). Einen konkreten Zeitplan für diese Verlagerung gibt es jedoch noch nicht. Der Schwerpunkt liegt zunächst auf der Schaffung einer stabilen Produktionsumgebung mit den bestehenden Anlagen in Werk 2, bevor neue Projekte in Angriff genommen werden. Die Aufrechterhaltung einer permanenten Lieferfähigkeit hat für Decospan oberste Priorität. Bürkle hat bereits den für die neu zu bauende Pressenlinie erforderlichen Aufstellplatz geliefert und neben der oben beschriebenen neuen Pressenlinie installiert.

Auch die Weiterverarbeitung der furnierten Platten, wie z.B. die Beschichtung und die Verarbeitung zu Fußböden, soll künftig im älteren Werk 1 erfolgen. Durch die Verlagerung der Presse und der Sägelinie wird dort nach und nach mehr Platz zur Verfügung stehen, so dass auch diese Produktionsschritte optimal organisiert werden können.