Die Klientel, an die sich die Gruppe mit ihrem Portfolio wendet, sind üblicherweise Tischlereien und Zimmereien mit einer Betriebsgröße von durchschnittlich drei bis zehn Mitarbeitern. Nicht selten steht der Inhaber noch selbst an der Maschine. Über die Handelsstandorte werden diesen Kunden von Drensteinfurt aus Plattenwerkstoffe ebenso bereitgestellt wie Türen und Türenbeschläge bis hin zu Produkten für Boden, Wand und Decke. Dafür unterhält das hiesige Lager einen Fuhrpark mit 30 Lkw, die logistisch optimierte Transporte von individuellen Kommissionen ermöglichen. Dass sich die Branche und ihre Wünsche ändern, spiegeln auch diese Kommissionen wider. „Ein Inhaber etwa, der seine Werkstatt auf CNC-Technik umstellt, investiert heute nicht mehr zwangsläufig in alle Technologien“, geht Ernst darauf ein. „Wollte er dies tun, kann dies schnell auf eine siebenstellige Investition hinauslaufen. Wir stellen fest, dass immer weniger Betriebe bereit sind, dieses Risiko einzugehen. Solche Betriebe müssen daher genauso überlegen, welche Leistungen sie künftig abdecken wollen, wie jene, die modern ausgestattet sind, aber von der nächsten Generation nicht weitergeführt werden. Waren diese Betriebe bisher als Allrounder aufgestellt, muss der Inhaber nun überlegen, welche Leistungen er künftig anbieten und welche er abgeben will.“

Kundenwünsche ändern sich

Nicht zuletzt würden Betriebe, die hochwertige Möbel fertigen und beim Endkunden montieren, in der Breite nachlassen, weil sie keine qualifizierten Mitarbeiter bekämen. In der Summe hätten all diese Entwicklungen zur Folge, dass Betriebe zunehmend nach neuen Möglichkeiten suchen, effizient auf die kostengünstig bearbeitete Platte oder das Halbzeug zugreifen zu können. Helfen kann ihnen hier der benachbarte Kollege, der in ein Fünfachs-BAZ investiert hat, es können aber auch Zulieferer wie Speedmaster oder Horatec sein. „Zugleich gehen die Bestandstischler verstärkt auf den klassischen Händler zu, um sich das Halbzeug oder Möbelfertigteil liefern zu lassen“, berichtet Ernst. „Unser Kundenspektrum reicht damit vom Betrieb, der das fertige Möbel oder die Freiform kauft bis hin zum Kunden, der noch in seiner Latzhose ins Lager kommt, sich seine Eichenbohle aussucht und dann selber zuschneidet. In diesem Spektrum betreuen wir heute 10 000 bis 12 000 Kunden.“

So flexibel wie möglich

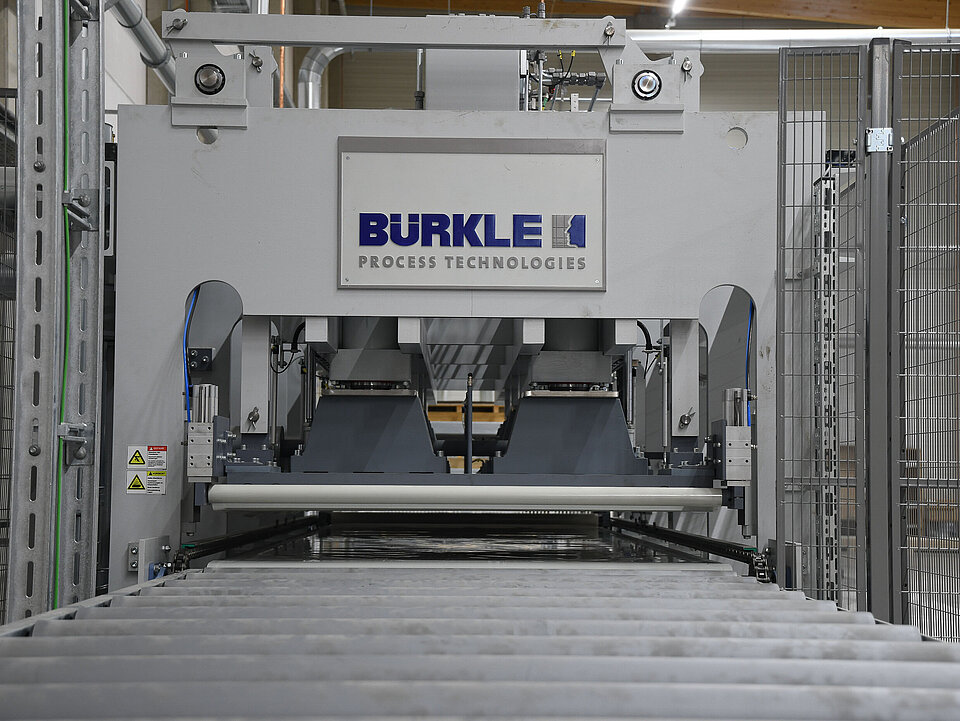

Im April dieses Jahres nahm Behrens für diese Kundschaft eine neue Kurztakt-Durchlaufpresse ODW von Bürkle in Betrieb und erweiterte so gezielt das Leistungsspektrum – einerseits, um auf die veränderten Bedürfnisse am Markt zu reagieren, andererseits, um aktiv Bedarf zu generieren. „Immerhin haben wir in Drensteinfurt über 430 unterschiedliche Schichtstoffoberflächen und verschiedenste Trägerplatten am Lager. Daraus können wir in jeder Kombination, sofern technisch machbar und sinnvoll, den gewünschten Werkstoff herstellen und ausliefern. Immer öfter schneiden wir den Werkstoff auch zu und bekannten ihn.“ Eine Hauptanforderung an die Presse war folglich die vielseitige Einsetzbarkeit. „Wir gehen von Stückzahl 1 sowie Regenbogenpaletten im Schicht- und Trägerwerkstoff aus,“ bekräftigt Rainer Alteheld, Leiter des Drensteinfurter Zentrallagers. „In dieser bunten Palette fahren wir natürlich auch verschiedene Formate und Dicken.“ Wichtig war Behrens neben der Flexibilität auch die Erweiterbarkeit der Presse – etwa bei der Beschickung und Abstapelung –, sollte in Zukunft der halbautomatische oder automatische Betrieb anstehen. „Eine sichere, manunarme Technik, die schnell hochzufahren ist, unanfällig läuft und leicht zu handhaben ist – das waren unsere Kriterien, um so flexibel wie möglich zu sein“, fasst Alteheld zusammen. Anforderungen, die Bürkle sofort verstanden und in eine prozesssichere Anlage übersetzt hat, wobei Behrens die Beratung und Abwicklung absolut überzeugt haben.

Individualität nachgefragt

Ein halbes Jahr arbeitet Behrens nun mit der Kurztakt-Durchlaufpresse von Bürkle. Das Pressen, die Handhabung der Teile bis hin zur Reinigung der Maschine laufen nach den Vorstellungen der Belegschaft. Vom Tag der Inbetriebnahme an habe man gepresst, natürlich hätte man Erfahrungen sammeln müssen. „Mit Kleiberit haben wir aber auch beim Leim einen sehr guten Partner“, betont Alteheld. „Heute stimmt die Qualität.“

Bei der ODW 1444/60 handelt es sich um eine hochflexible Anlage mit automatischer Umrüstung aller Aggregate, einschließlich der Presseinheit. Die Verstellung gemäß Werkstückdimension erfolgt nach automatischer Vermessung der Teile. So lässt sich Stückzahl 1 ohne Verlustzeit und ohne Dateneingabe durch den Bediener realisieren. Im Moment werden in Drensteinfurt zu etwa 80 Prozent Span- und MDF-Platten mit HPL oder CPL beschichtet, das weitere Verarbeitungsspektrum ist denkbar bunt. „Grundsätzlich wird immer eine Platte pro Takt verpresst“, präzisiert Armin Neubert, Marketingleiter bei Bürkle. „Die Kapazität der Anlage ergibt sich letztlich aus den eingesetzten Materialien.“ Gefahren wird die Presse derzeit ausschließlich mit D3-Leim, wobei sich neben PVAC- auch PU-Leime verarbeiten lassen. Nach dem Beschichten werden die Platten entweder per Säge und Kantenanleimmaschine weiterverarbeitet. Wünscht der Kunde dagegen nur das beschichtete Element, wird es nach dem Kommissionieren versandfertig verpackt und schließlich ausgeliefert. „Über einen Rundverkehr zwischen den Zentrallagern bedienen wir mit den Verbundelementen auch die Ost- und Nordstandorte, die keine Presse betreiben“, berichtet Alteheld. So ist die Auslastung der Presse am wöchentlichen Pressentag mittlerweile sehr hoch. Verpresste man ursprünglich an diesem Tag noch 40 bis 80 Platten, sind es derzeit 80 bis 120. „Weil die Standorte das Potenzial noch immer weiter ausschöpfen, ist abzusehen, dass wir einen zweiten Pressentag anbieten werden“, so Alteheld. Inzwischen verkauft man nicht nur mehr Verbundelemente, als früher zugekauft wurden, die lagerhaltigen 430 Schichtstoffe reichen auch nicht mehr aus. „Immer mehr Tischler tragen den Wunsch an uns heran, dass wir weitere Schichtstoffe einkaufen und verpressen.“ Individualität wird nachgefragt.

Plattform bieten

Das erweiterte Leistungsprogramm der Behrens-Gruppe wird also von den Kunden honoriert. „Zugleich kommen wir mit Betrieben in Kontakt, die vorher nicht zu unserer Kundschaft gehörten“, berichtet Ernst. Dass diese Entwicklung fortschreitet, darf man annehmen. Denn das Verpressen mit der Bürkle-Anlage bis hin zum Formatieren und Bekanten wird künftig wohl durch weitere Fertigungsschritte ergänzt. Für Rotenburg etwa denkt Behrens schon über eine weitere Zuschnittzelle plus Bekantung sowie ein neues Bearbeitungszentrum nach. „Viele Tischler werden es mit ihrer heutigen Aufstellung schwer haben, Dienstleister für Halbund Fertigprodukte zu sein“, begründet Ernst. „Um sich für die Zukunft zu wappnen, müssen sie neue Wege etablieren, die auf ihren Betrieb passen. Wir sind ein Großhändler, der seine Leistungen komplett auf den Tischler ausrichtet. Wenn dieser nicht klassisch das lackierte Schränkchen, sondern das moderne Kastenmöbel fertigt, bieten wir ihm dafür Leistungen in hoher Qualität und Flexibilität. Insofern holen wir ihn da ab, wo er steht, und bieten ihm eine effiziente Plattform.“ Seit April gehören dazu individuell beschichtete Platten – auf einer Kurztaktpresse von Bürkle.