"Wir haben die Philosophie, die Herkunft so weit wie möglich zu kontrollieren. Dadurch können wir die Qualität und die Vorlaufzeit kontrollieren. Die Suche nach einem innovativen Glaslaminierverfahren als Ersatz für einen Autoklaven für unsere neue Glasanlage führte uns zum Kauf des Glaslaminators easy-Lam IFL von Bürkle", sagt Michael Duncan Jr.

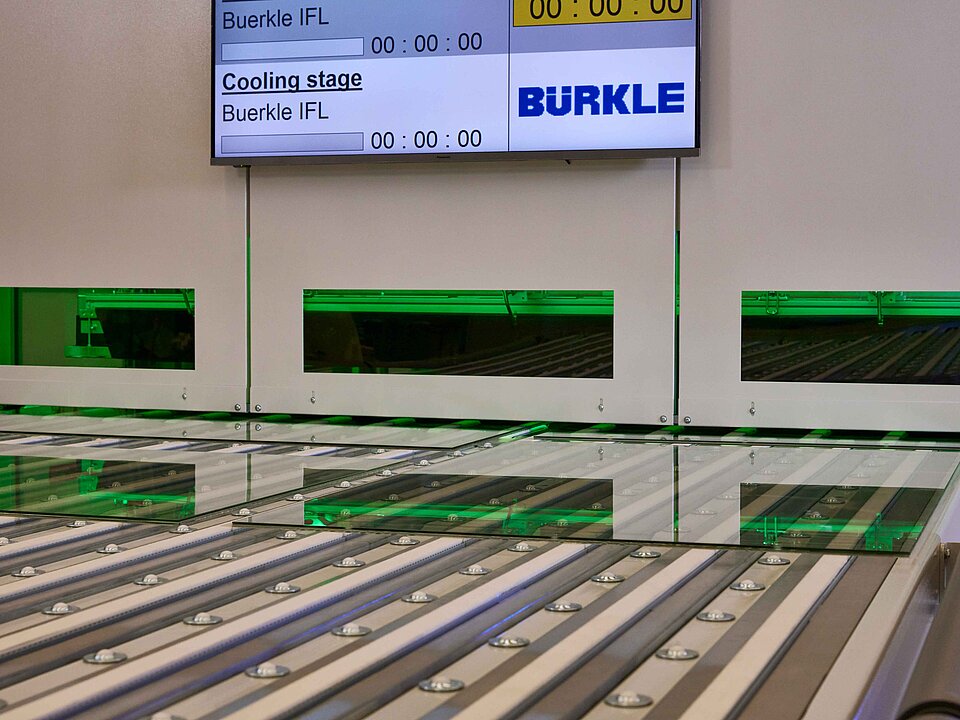

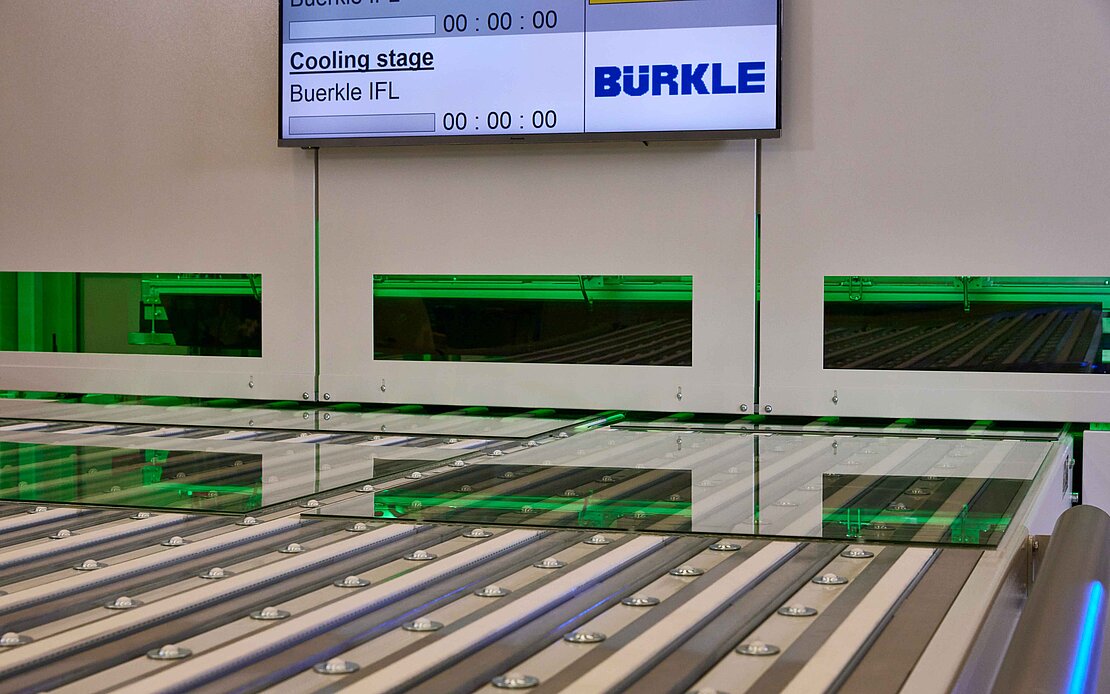

Die Produktion mit dem Inline-Flachlaminierverfahren (IFL) von Bürkle ist wesentlich effizienter, da die Vorlaminierung und der Autoklav nicht mehr erforderlich sind. "Mit dieser neuen Technologie entfällt ein Teil der manuellen Handhabung, die zu Ausschuss führen kann. Darüber hinaus verkürzt der Laminator die Verarbeitungszeit von Verbundglas drastisch", erklärt Daniel Klaus, Prozessentwicklungsingenieur in der Bürkle-Zentrale. Bei der Evaluierung des IFL wurden auch die Möglichkeiten zur Energieeinsparung berücksichtigt. Im Vergleich zum Vorlaminieren und anschließendem Autoklavieren beträgt die Energieeinsparung des easy-Lam IFL rund 50 Prozent. In Zeiten hoher Energiekosten war dies ein überzeugendes Argument für den IFL. Der Laminierprozess mit der easy-Lam IFL besteht aus drei Stufen mit zwei Flachbett-Heißpressen und einer Flachbett-Kaltpresse. Nach der ersten Stufe werden die Glasscheiben versiegelt und vollständig miteinander verklebt, bevor das Glas zur zweiten Stufe transportiert wird. Durch die gleichmäßige und individuell einstellbare Wärmeeinbringung auf beiden Seiten kann das Verbundglas in hoher Qualität hergestellt werden.

Mehr Effizienz

Seit Ende 2022 ist der Laminator bei Viwinco erfolgreich im Einsatz. Dort wird Prallglas laminiert, das der Zulieferer dann in seine Fenster- und Türrahmen einbaut. Von der Planung und Bestellung bis zur Auslieferung der Anlage dauerte es rund 12 Monate. "Einer der wichtigsten Vorteile der neuen Bürkle-Anlage ist die Verkürzung der Durchlaufzeit durch den Ladezyklus des Verbundglases im 15-Minuten-Takt anstelle einer Autoklavenanlage, die alle paar Stunden ein großes Los produziert. Dieser neue Prozess entspricht unseren Kernprinzipien der Just-in-time-Produktion und des reibungslosen Ablaufs. Es vermeidet die Verschwendung durch das Sortieren großer Chargen, ermöglicht es uns, potenzielle Qualitätsprobleme zu erkennen und Neuanfertigungen viel schneller als bei einem Autoklavenprozess durchzuführen", erklärt Zach Kauffman, Operations Director bei Viwinco Windows & Doors.

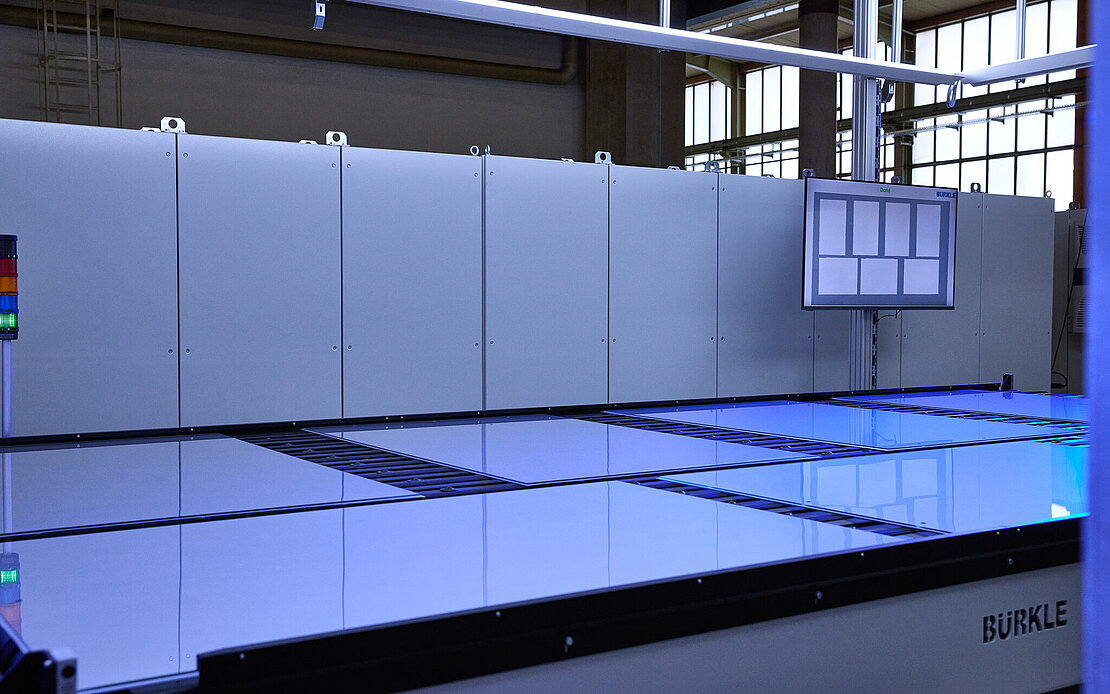

Da die easy-Lam IFL 2650 zu den größeren Anlagen gehört, kann Viwinco nun Glas bis zu einer maximalen Größe von 2.600 x 5.000 Millimetern laminieren. Die kleinste Scheibe hat dabei eine Breite von 200 Millimetern und eine Länge von 500 Millimetern. Bei der Glasdicke kann der Laminator Pakete zwischen 2 x 0,7 Millimeter und 2 x 10 Millimeter Dicke verarbeiten. Viwinco laminiert hauptsächlich Glas im Dickenbereich von 2 x 3 und 2 x 5 Millimetern.

Die Kammerhöhe der einzelnen Pressen liegt bei 25 Millimetern. Da Viwinco kein Glas in dieser Stärke herstellt, ist diese Begrenzung kein Problem. Laut Daniel Klaus ist es jederzeit möglich, bei Bedarf auf höhere Kammern aufzurüsten, da Bürkle in diesem Bereich in letzter Zeit eine Reihe von Neuerungen entwickelt hat.

Um Glas in gleichbleibend hoher Qualität laminieren zu können, ist die Einrichtung eines Reinraums ein Muss, da es sonst beim Zusammenbau der Glasscheiben zu unerwünschten Verunreinigungen kommen kann.

Bei Viwinco erfolgt die Montage im Reinraum und der Zuschnitt der Glasscheiben nach dem Laminieren aufgrund der großen Größenunterschiede, die Viwinco produziert, manuell. "Hier in Morgantown dauert eine Charge zwischen 40 und 50 Minuten, vom Zusammenbau über die Laminierung bis zum Beschnitt der Werkstücke. Je nach Dicke des Glases können in einer normalen Acht-Stunden-Schicht zwischen 400 und 500 Quadratmeter Verbundglasscheiben hergestellt werden", fährt Michael Duncan Jr. fort.

Bei Viwinco werden etwa 80 % des Glases mit einer PVB-Folie (Polyvinylbutyral) verklebt, Sentry-Glas wird auch verwendet, wenn ein höherer Konstruktionsdruck oder größere Glasgrößen erforderlich sind. Die Verklebung des Glases erfolgt bei einer Temperatur zwischen 110 und 150 Grad Celsius. Der Laminator erzeugt kaum Abwärme. Die von den beiden Flachbett-Heißpressen benötigte Energie wird direkt dem Produkt zugeführt und später über die Kühlpresse abgeführt.

Hoher Automatisierungsgrad durch den IFL

Am Ende des Laminierprozesses verlässt das fertige Glas die Maschine mit einer Temperatur zwischen 20 und 40 Grad Celsius. Diese Temperatur ist ideal für den Beschnitt und die Weiterverarbeitung des Verbundglases.

Die easy-Lam IFL ist nun seit mehr als einem Jahr bei Viwinco in Produktion. "Die Entscheidung, das Projekt gemeinsam mit Bürkle und deren easy-Lam IFL anzugehen, war absolut richtig. Wir waren in der Lage, einen Verbundglasprozess zu entwickeln, der besser mit unseren Lean-Produktionsprinzipien übereinstimmt, qualitativ hochwertigeres Verbundglas zu produzieren und die Lieferanforderungen unserer Kunden zu erfüllen, während wir gleichzeitig die mit dem Verbundglas verbundenen Kosten senken konnten", sagt Michael Duncan Jr.

Bürkle kann bei der Entwicklung von Laminatoren auf einen großen Erfahrungsschatz zurückgreifen, da sich das Unternehmen bereits seit den 1990er Jahren mit der Verarbeitung von Flachglas beschäftigt. Im Jahr 2005 wurden spezielle Laminatoren für die Produktion von Photovoltaikmodulen entwickelt. Heute bildet genau diese Technologie die Grundlage für die Produktion von Laminatoren für Verbundsicherheitsglasanbieter, in die Bürkle 2018 eingestiegen ist.